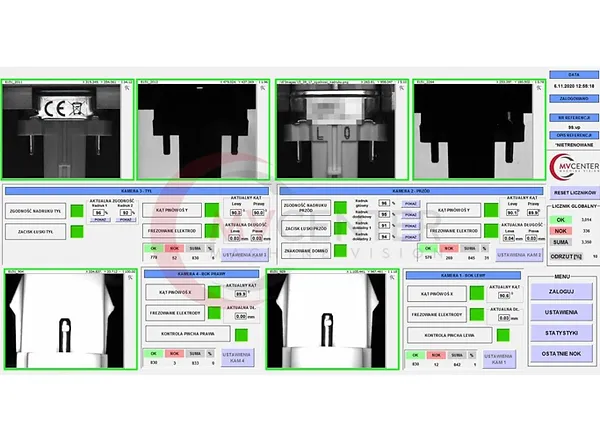

Projekt został zrealizowany dla jednego z największych producentów żarówek i lamp w Polsce. Zadaniem systemu jest kontrola poprawności wykonania produktu oraz poprawności nadruku na elemencie żarówki.

System składa się z pojedynczego stanowiska wyposażonego w cztery kamery oraz osiem oświetlaczy. Każda z kamer odpowiada za kontrolowanie jednej z czterech stron detalu, znajdujących się na przenośniku.

Po wykonaniu inspekcji kamery przekazują informację o wykrytych wadach do sterownika PLC (łącznie 15 wyników OK/NOK).

Kontroli podlegają:

• Kąt X elektrody

• Frezowanie elektrody

• Obecność pincha

• Kąt Y elektrody

• Obecność nadruku przód

• Obecność zacisków łuski

• Obecność znakowania domino

• Obecność nadruku tył