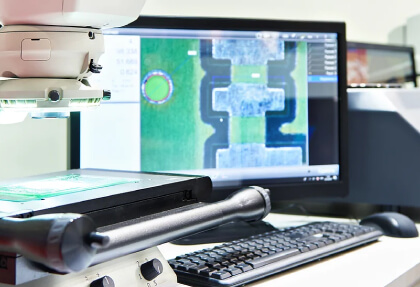

Systemy wizyjne od MV Center

Pomagamy usprawniać procesy produkcyjne eliminując błędy przy pomocy wizji maszynowej

Zobacz, jak wizja maszynowa pomaga eliminować braki (NOK, NG) z linii produkcyjnych naszych klientów.

Kontrola produktu w tych firmach prowadzi do redukcji kosztów produkcji,

a także pozwala uniknąć strat wynikających z reklamacji.

Projekty

Rozwiązania

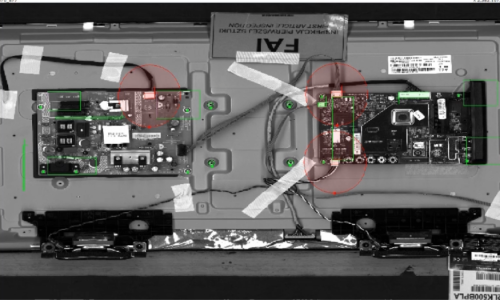

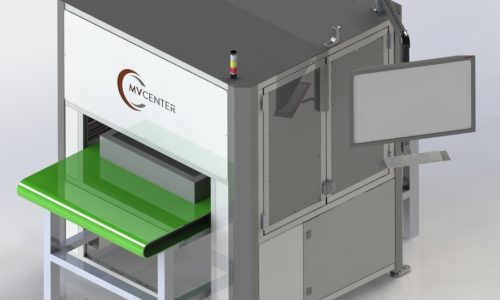

Systemy wizyjne stały się nieodzownym elementem nowoczesnej produkcji AGD, oferując niezrównaną precyzję i automatyzację na każdym etapie procesu. Ich główną rolą jest wspieranie kontroli jakości, gdzie za pomocą analizy obrazu sprawdzają zgodność produktów z normami technicznymi i estetycznymi. Dzięki temu możliwe jest błyskawiczne wykrycie nawet najmniejszych nieprawidłowości, co przekłada się na utrzymanie wysokiego standardu wyrobów i ograniczenie kosztów związanych z reklamacjami.

Dowiedz się więcej o systemach wizyjnych

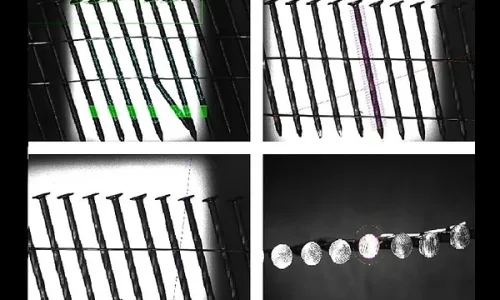

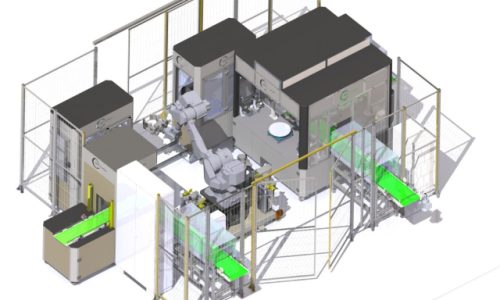

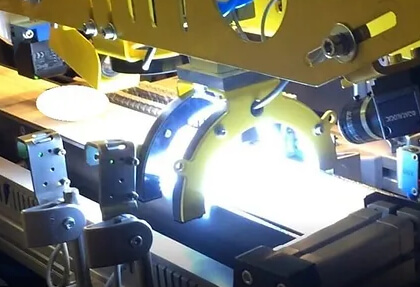

W obszarze montażu, systemy wizyjne współpracują z robotami, wykorzystując zaawansowane algorytmy pozycjonowania. Pozwala to na precyzyjne lokalizowanie i manipulowanie komponentami, co znacząco zwiększa efektywność linii produkcyjnej i eliminuje błędy wynikające z pracy manualnej. Dodatkowo, czujniki wizyjne 3D umożliwiają dokładne mapowanie powierzchni, co pozwala wykrywać mikroskopijne defekty, takie jak:

- zarysowania – mogące wpłynąć na estetykę i trwałość produktu

- wgniecenia – świadczące o uszkodzeniach mechanicznych

- niedoskonałości materiałowe – które mogą prowadzić do awarii w użytkowaniu

Technologia 3D Time-Of-Flight (ToF) dodatkowo rozszerza możliwości inspekcyjne, umożliwiając dokładne pomiary objętości i kształtu nawet w przypadku złożonych geometrii. Dzięki temu możliwa jest kontrola jakości już na etapie półproduktów, co pozwala eliminować wadliwe elementy zanim trafią do finalnego montażu. Takie podejście znacząco wspiera kontrolę jakości w branży AGD, zapewniając, że każdy produkt opuszczający linię spełnia najwyższe standardy.

Kontrola jakości z systemami wizyjnymi AGD

W branży AGD, gdzie niezawodność i estetyka mają kluczowe znaczenie, systemy wizyjne stanowią fundament skutecznej kontroli jakości. Dzięki wykorzystaniu zaawansowanych algorytmów analizy obrazu, możliwa jest szybka i precyzyjna weryfikacja zgodności produktów z normami technicznymi. To pozwala na natychmiastowe wykrycie nawet subtelnych odstępstw, co jest szczególnie istotne w produkcji masowej, gdzie każda niezgodność może skutkować kosztownymi reklamacjami.

Systemy te działają nie tylko na końcowym etapie produkcji. Już na wczesnych etapach procesu umożliwiają eliminację wadliwych komponentów i półproduktów, co przekłada się na:

- redukcję strat materiałowych – dzięki unikaniu dalszego przetwarzania wadliwych części

- oszczędność czasu – poprzez eliminację konieczności późniejszych napraw

- niższe koszty produkcji – wynikające z mniejszej liczby reklamacji i zwrotów

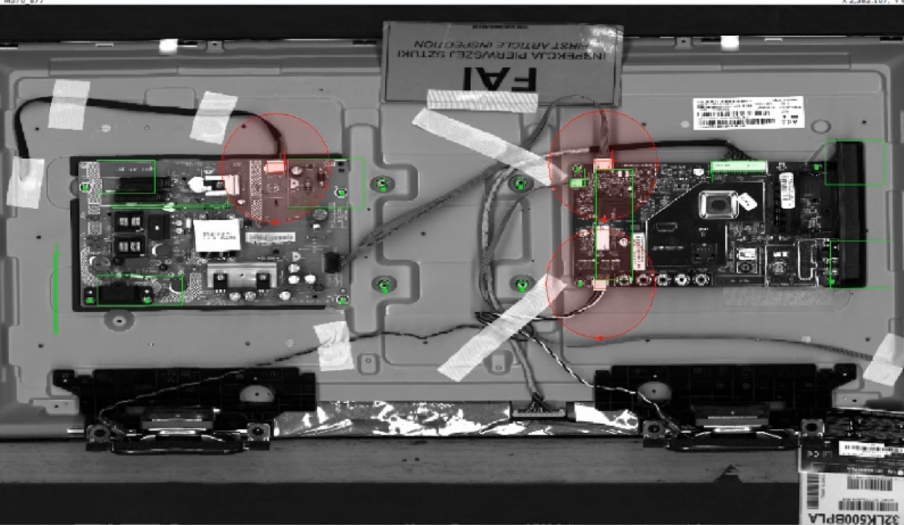

Systemy wizyjne analizują m.in. wymiary, kształty, defekty powierzchniowe oraz poprawność montażu drobnych elementów. Taka dokładność jest kluczowa dla niezawodności i długowieczności urządzeń AGD.

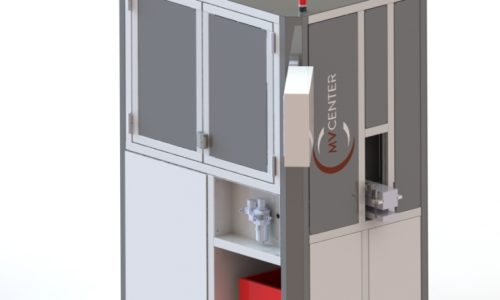

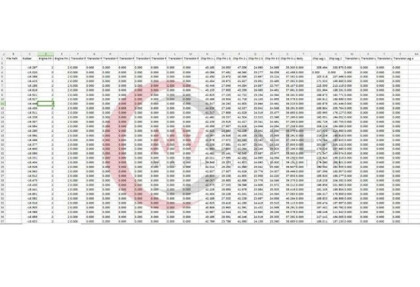

Nowoczesnym podejściem jest integracja systemów wizyjnych z technologią RFID. Dzięki temu możliwe jest kompleksowe śledzenie jakości każdego egzemplarza – od surowca po gotowy produkt. System przypisuje wyniki inspekcji do konkretnego numeru seryjnego, co umożliwia pełną identyfikowalność i skuteczne zarządzanie jakością na poziomie jednostkowym.

Pracujemy z technologami i inżynierami procesów w firmach produkcyjnych.

Dostrzegamy wyzwania związane z wczesną detekcją i eliminacją braków z procesu produkcji

Reklamacje są kosztowne i mogą być przyczyną utraty zaufania, a w konsekwencji – wyboru innych partnerów do współpracy.

Przetwarzamy w procesie produkty, które są NOK i ponosimy niepotrzebne koszty. Nie wiemy dokładnie, na jakim etapie procesu powstają NOK. Nie mamy możliwości na poprawę jakości produkcji. Ciężko przewidzieć problemy jakościowe.

Klient przesyła reklamacje, które są nieuzasadnione. Możliwe, że wada powstała poza naszym zakładem, jednak nie mamy tego jak udowodnić.

Kontrolerzy rotują, a skutecznego kontrolera trudno wyszkolić. Skuteczność obecnej kontroli jest niska. Nie nadążamy z kontrolowaniem bieżącej produkcji.

Koszty kontroli manualnej są olbrzymie, co obniża rentowność produkcji. Winą za złą pracę kontrolerów obarczeni są niewłaściwi ludzie. Nikt nie chce podejmować się kontroli manualnej bo to nużące zadanie.

Ważnym czynnikiem w procesie produkcji jest wydajność linii, co praktycznie uniemożliwia kontrolę manualną. Dlatego poszukujemy alternatywnych rozwiązań.

Nasz odbiorca wymaga kontroli automatycznej (jako warunek współpracy) i oczekuje tego jako standardu w produkcji przy obecnej lub tworzonej dla niego linii produkcyjnej.

Uruchamiasz nową linię lub projekt od początku i chcesz lepiej kontrolować jakość?

W towarzystwie do wspierania istniejących rozwiązań pomagamy też projektować całe procesy od postaw, jeżeli np.:

Twój partner uwarunkował zlecenie Ci projektu od konkretnych wymagań kontroli jakości i automatycznej eliminacji NOKów na Twojej linii, a Ty chcesz pozostać w grze konkurując z zagranicznymi graczami.

Duża reklamacja spowodowała przełamanie progu bólu gdzie

od rewitalizacji istniejącej linii produkcyjnej zależy powodzenie dalszej współpracy, chcesz aby

w przyszłości zachowane

były raporty z każdej kontroli.

Przejdź do materiału, który pomoże Ci zdiagnozować co Ci jest potrzebne, aby ograniczyć ryzyka takiego projektu.

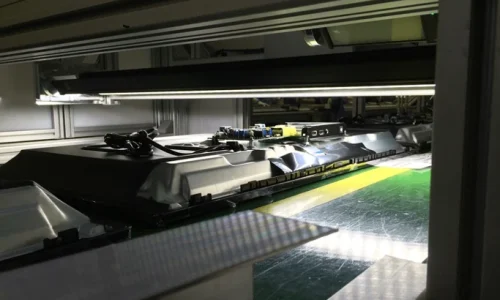

Automatyzacja procesów w branży AGD

W dobie przemysłu 4.0, automatyzacja procesów produkcyjnych w branży AGD staje się nie tylko trendem, ale koniecznością. Systemy wizyjne odgrywają tu kluczową rolę, pozwalając na odciążenie pracowników z rutynowych zadań i przekierowanie ich do bardziej kreatywnych obszarów. Dzięki temu firmy mogą zwiększyć wydajność, ograniczyć błędy i zoptymalizować wykorzystanie zasobów.Dowiedz się więcej

W praktyce, systemy wizyjne wspierają automatyzację takich procesów jak:- skręcanie blach tylnych – z precyzyjnym pozycjonowaniem i kontrolą jakości połączeń

- montaż komponentów – z weryfikacją poprawności każdego kroku

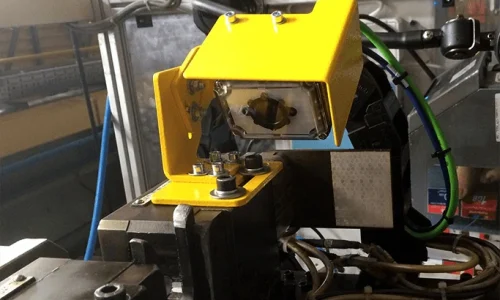

Identyfikacja i śledzenie produktów AGD

Współczesna produkcja AGD wymaga pełnej przejrzystości i kontroli na każdym etapie. Systemy wizyjne zintegrowane z technologią RFID umożliwiają dokładną identyfikację i śledzenie każdego komponentu – od momentu produkcji, przez montaż, aż po dostarczenie do klienta i serwis. Systemy te wykorzystują głowice RFID do bezkontaktowego odczytu danych z tagów umieszczonych na produktach. Informacje takie jak numer seryjny, data produkcji czy historia montażu są automatycznie przypisywane do konkretnego egzemplarza. Dzięki temu możliwe jest:- przyspieszenie procesów produkcyjnych – bez konieczności ręcznego skanowania

- zmniejszenie ryzyka uszkodzeń – dzięki bezdotykowej identyfikacji

- pełna identyfikowalność – każdego komponentu i gotowego produktu

Technologie wizyjne dla produkcji AGD

W produkcji AGD, gdzie estetyka i funkcjonalność muszą iść w parze, technologie wizyjne są kluczowym narzędziem kontroli jakości. Dzięki zaawansowanemu przetwarzaniu obrazu, systemy te wykrywają nawet najmniejsze defekty, które mogłyby umknąć ludzkiemu oku. Najczęstsze zastosowania obejmują:- weryfikację komponentów – pod kątem wymiarów, kształtu i wad materiałowych

- kontrolę montażu – sprawdzanie poprawności połączeń, obecności śrub, uszczelek i kabli

Wsparcie i integracja systemów wizyjnych

Wdrożenie systemu wizyjnego to nie tylko zakup sprzętu, ale przede wszystkim inwestycja w kompleksowe rozwiązanie dopasowane do potrzeb produkcji. Kluczowe znaczenie ma wybór dostawcy, który oferuje nie tylko technologię, ale również pełne wsparcie techniczne – od projektu, przez konfigurację, aż po serwis. Profesjonalne wsparcie obejmuje:- konfigurację i uruchomienie systemu – gwarantującą jego optymalne działanie

- serwis techniczny – z szybką reakcją na awarie i minimalizacją przestojów

- lokalne doradztwo – dzięki obecności regionalnych ekspertów

FAQ

Jakie korzyści przynoszą systemy wizyjne w produkcji AGD? Systemy wizyjne zwiększają jakość i efektywność produkcji, umożliwiając automatyczną kontrolę jakości, wykrywanie defektów oraz weryfikację poprawności montażu bez udziału operatora. Jakie typy defektów mogą wykrywać systemy wizyjne? Systemy wizyjne mogą wykrywać m.in. zarysowania, pęknięcia, brakujące elementy, błędy montażowe, nieprawidłowe etykiety oraz inne wady wizualne na komponentach AGD. Czy systemy wizyjne można zintegrować z istniejącymi liniami produkcyjnymi? Tak, nowoczesne systemy wizyjne są projektowane z myślą o łatwej integracji z istniejącymi liniami produkcyjnymi i mogą współpracować z robotami, przenośnikami oraz systemami sterowania. Jakie są wymagania techniczne do wdrożenia systemu wizyjnego? Wymagania zależą od konkretnego zastosowania, ale zazwyczaj obejmują odpowiednie oświetlenie, kamery przemysłowe, jednostkę przetwarzającą obraz oraz oprogramowanie analizujące dane w czasie rzeczywistym.Wdrożenie systemu wizyjnego to proces

który wymaga dedykowanego podejścia.

Poprawnie dobrany system uwzględnia produkt i jego cechy, proces produkcji i jego zmienność oraz uwarunkowania ekonomiczne.

Zbyt dużo firm produkcyjnych cierpi z powodu zbyt wielu NOK'ów na produkcji. Zmieniamy to w MV-Center

Wczesne eliminowanie braków z produkcji uczyniliśmy naszą misją. Im wcześniej zdiagnozujemy wadę, tym mniejszy koszt scrapowania Twojego produktu.

We wdrożeniach wizji maszynowej często brakuje...

… odpowiedzialnych partnerów. Część naszych klientów to “sparzone” wizją maszynową firmy, którym dostawca wdraża rozwiązanie oparte na kamerze, module AI i prostym szkoleniu, zostawiając resztę na ich barkach.

Nasze rozwiązania są tak projektowane, aby – poza oczywistą korzyścią eliminacji reklamacji – usprawniać także proces produkcji i generować dodatkowe oszczędności.

Sprawność operacyjna ma znaczenie dla naszych klientów:

zapytań wyceniamy w ciągu:

roboczych od otrzymania informacji, a na kontakt zwrotny nie czeka się dłużej niż:

Zlokalizowani strategicznie - by ułatwić współpracę

Dzięki lokalizacji firmy jesteśmy w stanie w wygodny sposób dotrzeć niemal w każdy zakątek Polski. Również nasi obecni klienci doceniają fakt, iż siedziba Firmy położona jest blisko zjazdu z autostrady, co oszczędza im wizyty w zakorkowanym Krakowie.

Nasi partnerzy

Nasi partnerzy pochodzą z różnych sektorów, ale łączy ich wyjątkowa jakość podzespołów i sprawdzone rozwiązania. Zobacz, z kim współpracujemy.

KEYENCE

Globalny lider dostawców kamer oraz skanerów 3D, wykorzystywanych w aplikacjach kontroli wizyjnej. Oferuje również systemy BinPicking.

COGNEX

Jeden z najbardziej rozpoznawalnych dostawców hardware i software dla Systemów Wizyjnych. Zapewnia inteligentne kamery i zaawansowane systemy 3D.

ZEBRA / ADAPTIVE VISION

Producent oprogramowania i urządzeń dla systemów wizyjnych.

MITSUBISHI ELECTRIC

Japoński producent komponentów dla automatyki przemysłowej. Oferuje wysoko precyzyjne roboty 6-osiowe i SCARA.

Zorientowana na ROI kontrola jakości z wizją maszynową gwarantuje m.in następujące korzyści:

Dziesiątki opłacalnych wdrożeń wśród firm produkcyjnych pozwalają nam wyróżnić wiele powtarzalnych korzyści.

Nie marnotrawisz w przetwarzaniu NOKów

Kontrola produktu na odpowiednim etapie prowadzi do redukcji kosztów produkcji, a także pozwala uniknąć strat wynikających z reklamacji.

Kres nieuzasadnionych i niejasnych reklamacji

Zapis zdjęć z ID produktu pozwala wykazać, że produkt opuścił Twój zakład w stanie zgodnym ze specyfikacją klienta.

Kontrolujesz jakość “na szybkości”

Możesz uzyskać kontrolę każdego produktu nawet przy szybkiej produkcji w sposób pewny i powtarzalny (mówimy tu o sekundach i milisekundach).

Twoja produkcja się nie zatrzymuje

Oszczędzasz ludzi do ważniejszych zadań

Zwiększaj moce produkcyjne na liniach montażu manualnego (przenoszenie osób z kontroli na montaż).

Unikasz kosztownych szkoleń kontrolerów

W dobie problemów z obsadą stanowisk pracy system wizyjny zostaje “wyszkolony” tylko raz.

Masz powtarzalność kontroli jakości w czasie

Nikt nie chce podejmować się kontroli manualnej, bo to nużące zadanie – wizja maszynowa nie kwestionuje tej pracy.

Utrzymujesz perfekcyjne relacje zklientami

System wizyjny to dowód jakości – niektóre firmy wymagają go do współpracy z Tobą.

Chcesz poznać ROI dla Twojej firmy? Skorzystaj z kalkulatora:

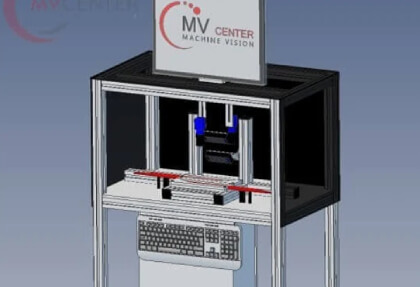

Technologie to droga do celu, łączymy je w sposób, który daje Ci przewagę w kontroli jakości

Kamery

Wyrzutnik

Dopełnieniem całości są najczęściej automatyczne wyrzutniki lub inne peryferia usuwające z taśmy produkcyjnej elementy zidentyfikowane jako niezgodne (NOK)

Panel kontrolny

Oświetlacz

Ramie robotyczne

Hardware

Oprogramowanie

Baza danych

Przygotujemy studium wykonalności Twojej aplikacji udowadniając mierzalną korzyść wdrożenia (ROI).

Wycenimy wstępnie rozwiązanie, które będzie kosztowało ułamek ceny całego projektu. Pozwoli Ci ono zweryfikować oparty o Twój produkt koncept kontroli wizją maszynową.

Będziesz mógł następnie zobaczyć rozwiazanie w naszym LABie w Balicach lub otrzymać szczegółowy raport z testów z nagraniem. Jeżeli to możliwe, zaproponujemy próbę na Twojej linii w Twoim procesie produkcji.

Skontaktuj się z nami

Sprawdź, jak rozwiążemy Twój problem z pomocą wizji maszynowej

Jeśli nie jesteś pewien, czy wizja maszynowa może pomóc rozwiązać Twój problem – po prostu zapytaj! To nic nie kosztuje a nasz zespół techniczny przeanalizuje Twój produkt, jego proces produkcyjny i zakres inspekcji.

W ciągu 24 godzin skontaktujemy się z Tobą. Na 80% zapytań wysyłamy w ciągu 7 dni bezpłatną analizę problemu i cenowo-techniczną propozycję jego rozwiązania, która już w pierwszym etapie pozwoli zweryfikować ROI.

Kornel Łęczek

inżynier sprzedaży

+48 690 029 794

kleczek@mv-center.com

Paweł Janczyk

sales manager

+48 669 209 109

pjanczyk@mv-center.com

Jak systemy wizyjne rewolucjonizują kontrolę jakości w produkcji

System kontroli wizyjnej umożliwia wykrywanie nawet najmniejszych niezgodności, które mogą umknąć ludzkiemu oku. Nic więc dziwnego, że współczesna branża systemów wizyjnych zmienia sposób, w jaki firmy podchodzą do zapewnienia jakości.

Zastosowanie systemów wizyjnych umożliwia wykrycie defektów i chroni przed potencjalnymi błędami montażowymi. W skład systemu wizyjnego wchodzą elementy, dzięki którym staje się on fundamentem dla automatyzacji kontroli jakości. Dowiedz się więcej na ten temat.

Systemy wizyjne jako narzędzia kontroli jakości

System wizyjny przemysłu 4.0 staje się kluczowym narzędziem kontroli jakości, integrując technologię cyfrową z automatyzacją i poprawą procesów produkcyjnych.

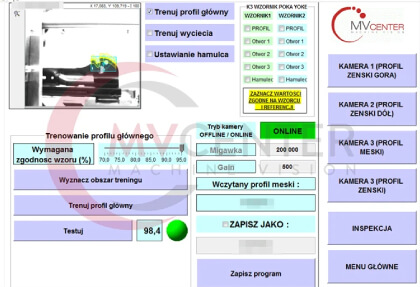

Montaż systemu wizyjnego jest procesem, który wymaga precyzyjnej integracji sprzętowej i dopracowania oprogramowania. Ono jest „mózgiem” systemu, odpowiedzialnym za przetwarzanie danych wizyjnych.

Systemy wizyjne podejmują decyzje w sposób zautomatyzowany. Pozwala to na błyskawiczne wykrywanie i korygowanie błędów bez potrzeby interwencji człowieka.

Podstawy systemów kontroli wizyjnych

Definicja i zasada działania

Definiując systemy wizji maszynowej, możemy mówić o złożonych układach detekcyjnych, które za pomocą specjalistycznych kamer i oprogramowania systemu wizyjnego przetwarzają obrazy, interpretują je i podejmuje działania zgodnie z algorytmami. W taki sposób systemy wizyjne umożliwiają wykrywanie wad, niezgodności wymiarowych czy też np. kontrolę poprawności etykietowania.

Zaprojektowanie systemu wizyjnego jest procesem, który wymaga zrozumienia specyfiki danego procesu produkcyjnego i jego wymogów jakościowych. System wizyjny przemysłu 4.0 zaprojektowany jest z myślą o maksymalizacji wydajności i redukcji wadliwych produktów, co generuje znaczne oszczędności dla firm.

Kluczowe komponenty systemu wizyjnego:

- Kamery i skanery. Od pierwszych systemów wizyjnych wykorzystywanych w przemyśle do obecnych, nowoczesnych systemów, kamery ewoluowały, aby dostarczać obrazy o coraz wyższej rozdzielczości i w różnych zakresach spektrum. Te urządzenia są niezbędne do przeprowadzania dokładnej inspekcji każdego elementu produkcji.

- Oświetlenie zautomatyzowanych systemów wizyjnych. Pomaga w oddzieleniu istotnych cech przedmiotu od tła, co ułatwia ich wykrywanie i klasyfikowanie. Stworzenie systemu wizyjnego obejmuje wybór odpowiedniego oświetlenia, które jest dostosowane do konkretnych zastosowań.

- Oprogramowanie do przetwarzania obrazów. Odpowiada za analizę danych z kamer i czujników, co umożliwia precyzyjne wykrywanie wad. W nowoczesnych systemach wizyjnych, oprogramowanie to może być w stanie samodzielnie uczyć się i dostosowywać do nowych warunków produkcyjnych. Dzięki temu inspekcja systemów wizyjnych staje się coraz bardziej skuteczna i niezawodna.

- Interfejs systemu wizyjnego, czyli pomost między złożonymi typami systemów wizyjnych a operatorem maszyny. Przejrzyste i intuicyjne interfejsy są niezbędne do monitorowania i interwencji, gdy systemy wizyjne podejmują decyzje lub wymagają kalibracji. Interfejs użytkownika w zautomatyzowanych systemach wizyjnych pozwala również na dostosowanie parametrów inspekcji do zmieniających się wymagań produkcji. Jest też cennym źródłem informacji o procesie.

Typy systemów wizyjnych (2D, 3D)

Zaawansowane systemy wizyjne dzielą się na dwie główne kategorie: systemy wizji maszynowej 2D i 3D. Stworzenie systemu wizyjnego, które efektywnie sprosta wymaganiom kontroli jakości, wymaga dokładnego zrozumienia ich przeznaczenia i możliwości.

Pierwsze systemy wizyjne, przede wszystkim te 2D, rewolucjonizowały inspekcję wizualną przez automatyzację prostych zadań, takich jak wykrywanie defektów czy sprawdzanie obecności komponentów. Dzisiejsze nowoczesne systemy wizyjne 2D nadal są fundamentem w sektorach przemysłu, gdzie precyzja i szybkość analizy są kluczowe.

Tymczasem zautomatyzowane systemy wizyjne 3D poszerzają horyzonty kontroli jakości, oferując głębszy wgląd w przestrzenne aspekty obiektów. Przeznaczenie systemu wizyjnego 3D jest znacznie szersze dzięki czemu lepiej sprawdzają się w bardziej skomplikowanych aplikacjach.

Inspekcja jakości za pomocą systemów wizyjnych 3D może być przeprowadzona z wykorzystaniem różnych technologii, takich jak laserowa triangulacja, światło strukturalne czy stereoskopia, zapewniając wysoką dokładność pomiarów.

Zastosowanie systemów wizyjnych w kontroli jakości

Systemy kontroli wizyjnej stają się kluczowym elementem w kontroli jakości, znacząco poprawiając efektywność i dokładność produkcji.

Zadania to realizują poprzez:

a) wykrywanie defektów za pomocą analizy wizyjnej powierzchni produktu, co umożliwia identyfikację wszelkich nieprawidłowości (rysy, pęknięcia czy zabrudzenia). Kamery kolorowe są często wykorzystywane do identyfikacji problemów, które mogą być niewidoczne dla kamer monochromatycznych,

b) inspekcja wymiarów. Kamery liniowe, są idealne do sprawdzania wymiarów obiektów. Ich precyzja jest niezbędna do weryfikacji wymiarów krytycznych komponentów,

c) integrację kontroli wizyjnej z linią produkcyjną, co pozwala na ciągłe monitorowanie poprawności montażu,

d) weryfikację i identyfikację. Kamery 3D wykorzystuje się do weryfikacji i identyfikacji nawet skomplikowanych części i ich umiejscowienia.

e) kontrolę poprawności etykietowania. Analiza wizyjna jest pomocna przy weryfikacji czy etykiety są właściwie umieszczone, czytelne i zgodne z wymogami. Kamery kolorowe często są wykorzystywane do odczytywania barwnych kodów lub etykiet.

f) ostateczną inspekcję gotowych produktów. Kamery liniowe, ze względu na swoją wysoką rozdzielczość i szybkość, są doskonałe do inspekcji ostatecznej, zapewniając, że gotowe produkty spełniają wszystkie standardy jakościowe przed wysyłką do klienta.

Każde z tych zastosowań demonstruje, jak automatyczna analiza wizyjna produktu i przetwarzanie obrazów przekładają się na realne korzyści dla procesu, jakim jest kontrola jakości produktu. Minimalizują ryzyko błędów, przestojów produkcyjnych i zwiększają ogólną efektywność linii produkcyjnej. Przy czym kluczowa jest tutaj integracja z linią produkcyjną opisywanych systemów.

System kontroli wizyjnej — korzyści z zastosowania

Zaawansowane technologie przetwarzania obrazów oraz analiza wizyjna umożliwiają systemom wizyjnym wykrywanie nawet najdrobniejszych defektów z konsekwentną dokładnością, która przewyższa możliwości inspekcji ludzkiej. Kamery monochromatyczne i kolorowe dostarczają różnorodnych danych niezbędnych do oceny spójności produktów.

Dodatkowo wykorzystanie kamer liniowych, które charakteryzuje duża szybkość działania, przyczynia się do znaczącego zwiększenia tempa kontroli jakości. Integracja z linią produkcyjną pozwala na nieprzerwaną akwizycję danych, umożliwiając bieżącą kontrolę produktu bez spowalniania procesów produkcyjnych.

Automatyzacja procesu kontroli jakości za pomocą systemów kontroli wizyjnej może znacząco obniżyć koszty operacyjne. Kamery 3D i kolorowe, przeprowadzając szczegółową analizę wizyjną i kontrolę produktu, umożliwiają szybkie identyfikowanie i eliminowanie wad, co zmniejsza potrzebę kosztownych przestojów i interwencji manualnych.

Wysoka precyzja działania i zdolność do ciągłej akwizycji danych sprawiają, że opisywane systemy efektywnie identyfikują produkty niespełniające standardów jakościowych na wczesnym etapie produkcji oraz eliminują je z linii.

Pozwala to na szybką reakcję i minimalizację odpadów produkcyjnych. A to przekłada się na oszczędności materiałowe i zwiększenie ogólnej efektywności produkcyjnej.

Przyszłość systemów wizyjnych a poprawa jakości

Technologia głębokiego uczenia maszynowego i rozwój sztucznej inteligencji (AI) spowodują, że zaawansowane systemy wizyjne wyposażone w nowoczesne czujniki jeszcze mocniej zintegrują się z tymi technologiami.

Urządzenia pozyskujące dane w postaci obrazów i urządzenia analizujące te dane z wykorzystaniem AI, będą mogły zapewnić jeszcze większą precyzję i powtarzalność w kontroli jakości. Obsługa systemów wizyjnych stanie się jeszcze bardziej intuicyjna.

Elektroniczne urządzenia będą bardziej czułe i zdolne do działania w trudniejszych warunkach. Przyszłość zapowiada się obiecująco, zwłaszcza w kontekście oświetlaczy LED, które dostarczają jednolitego i precyzyjnego oświetlenia niezbędnego do uzyskania wysokiej jakości obrazów.

Rozwój technologii czujników może znacząco wpłynąć na możliwości urządzeń analizujących, szczególnie w zastosowaniach wymagających subtelnej detekcji i dokładności, jak w procesie produkcji preparatów farmaceutycznych.

Zautomatyzowane systemy wizyjne są kluczowym elementem w kierunku pełnej automatyzacji procesu produkcji. A interfejs systemu wizyjnego jest ich nieodłącznym elementem.

Podsumowanie roli systemów wizyjnych we współczesnej produkcji

System kontroli wizyjnej stanowi dziś nieodłączny składnik nowoczesnych linii produkcyjnych, gwarantując nie tylko wysoką jakość i zgodność wyrobów, ale także bezpieczeństwo procesów.

Rozwój branży systemów wizyjnych, napędzany postępem w dziedzinie wizji maszynowej, umożliwia implementację coraz to bardziej zaawansowanych rozwiązań, które efektywnie wspierają produkcję przemysłową.

Systemy wizyjne to nie tylko narzędzia do nadzoru i kontroli jakości, ale także elementy zwiększające bezpieczeństwo pracowników i całych procesów produkcyjnych.

Skład systemu wizyjnego zwykle obejmuje specjalistyczne kamery liniowe i kolorowe, oprogramowanie oraz sensory, które są wyposażone w algorytmy umożliwiające szybką i dokładną analizę obrazów.

Montaż systemu wizyjnego wymaga precyzji i doświadczenia, co jest kluczem do maksymalizacji jego efektywności i niezawodności. Dzięki temu, systemy te mogą bezproblemowo integrować się z istniejącymi liniami produkcyjnymi, dostarczając informacji w czasie rzeczywistym i umożliwiając szybką reakcję na ewentualne nieprawidłowości.

Branża systemów wizyjnych ciągle ewoluuje, oferując coraz to nowsze rozwiązania, które nie tylko wspierają, ale często całkowicie przejmują procesy kontrolne w wielu sektorach przemysłu. Dzięki temu, możemy oczekiwać, że ich rola będzie nadal rosła, a systemy wizyjne wyposażone w najnowocześniejsze technologie staną się standardem w przemyśle 4.0.

Przemyślenia na temat przyszłych trendów i innowacji w tej dziedzinie

Rozwój technologii wizyjnych w produkcji idzie w parze z innowacjami w zakresie kamer wizyjnych oraz czujników, których przyszłe trendy wydają się niezwykle obiecujące. Kamery i skanery, będące kluczowymi komponentami systemów wizyjnych, coraz częściej wyposażone są w zaawansowane funkcje, takie jak inteligentne algorytmy umożliwiające automatyczną analizę wizyjną na niespotykaną dotąd skalę.

Dzięki urządzeniom wizyjnym, procesy takie jak inspekcja jakości czy sortowanie stają się szybsze, dokładniejsze i mniej podatne na błędy. Oprogramowanie systemu wizyjnego będzie coraz więcej czerpać z możliwości rozwijającej się sztucznej inteligencji.

Z kolei czujnik wizyjny 2D, który był niegdyś standardem, coraz częściej ustępuje miejsca czujnikowi wizyjnym 3D, który potrafi dostarczyć znacznie więcej informacji o kontrolowanych obiektach. Liczba zastosowań czujnika wizyjnego 3D w ciągu najbliższych lat z pewnością wzrośnie, zważywszy na jego zdolność do precyzyjnego mapowania przestrzennego i analizy objętościowej elementów.

Możemy spodziewać się, że czujniki wizyjne 3D będą miały od 5 do 8 razy więcej zastosowań w nowoczesnych systemach wizyjnych, rewolucjonizując branżę poprzez swoją zdolność do pracy w trójwymiarze.

Widzenie przemysłowe stale poszerza swoje możliwości dzięki lepszemu zrozumieniu kontekstu i zdolnościom adaptacyjnym. Coraz częściej mówi się o konieczności integracji tych systemów z sieciami neuronowymi i algorytmami uczenia maszynowego, co umożliwiłoby im samodzielną naukę i doskonalenie technik inspekcji w czasie rzeczywistym.

Dzięki czujnikowi wizyjnemu, zarówno w wersji 2D, jak i 3D, które są już teraz niezastąpione, przyszłość niesie ze sobą perspektywę jeszcze bardziej zaawansowanych i samowystarczalnych systemów kontroli jakości. Należy się także spodziewać, że także obsługa systemów wizyjnych stanie się jeszcze bardziej intuicyjna i wygodna.

Odpowiedzi na najpopularniejsze pytania

Co to jest czujnik wizyjny 3d?

Czujnik wizyjny 3D to urządzenie, które potrafi rejestrować obrazy (chmury punktów) w trzech wymiarach – szerokości, wysokości i głębi. Dzięki czujnikowi wizyjnemu 3D system może rozpoznawać kształty i położenie obiektów oraz dokładnie oceniać ich rozmiary i objętość.

Czym różni się czujnik wizyjny 2d od 3d?

Czujnik wizyjny 2D i czujnik wizyjny 3D różnią się głównie sposobem percepcji obiektów i informacji, jakie mogą z nich uzyskać. Oba są stosowane w systemach kontroli produktów.

Systemy wizyjne a integracja z linią produkcyjną — dlaczego to ważne?

Integracja z linią produkcyjną ma zasadnicze znaczenie, ponieważ zapewnia ciągłość i optymalizację procesów produkcyjnych. Systemy wizyjne umożliwiają automatyczne wykrywanie wad, monitorowanie precyzyjności montażu i zapewnienie zgodności produktu z wymaganiami jakościowymi bez potrzeby przerw w produkcji.

Jak wizja maszynowa wspomaga proces produkcji preparatów farmaceutycznych?

System wizyjny zaprojektowany dla procesu produkcji preparatów farmaceutycznych zapewnia precyzyjną kontrolę jakości i zgodności z regulacjami branżowymi.

Powtarzalne pytania w powtarzalnych procesach kontroli jakości, zadaj nam swoje lub doczytaj:

Wnikliwie zbadamy Twoją sytuację, doradzimy w zaplanowaniu rozwiązania i przygotujemy wycenę budżetową – bez względu na to, czy stawiasz linię od podstaw lub usprawniasz obecną.

Wycenimy wstępne rozwiązanie, które będzie kosztowało ułamek ceny całego projektu pozwalając Ci zweryfikować koncept kontroli na Twoim produkcie.

Będziesz mógł następnie zobaczyć je w naszym LABie w Balicach lub otrzymać szczegółowy raport z testów z nagraniem – albo jeżeli to możliwe nawet zrobić próbę na własnej linii w Twoim procesie.

Znajdujemy się blisko lotniska w Balicach dzięki czemu możemy się szybko przemieszczać, zarówno lotniczo, jak i autostradą. Ta lokalizacja pozwalająca nam na obsługę całej Polski, Słowacji i Węgier

Dzięki lokalizacji firmy jesteśmy w stanie w wygodny sposób dotrzeć niemal w każdy zakątek Polski. Również nasi obecni klienci doceniają fakt, iż siedziba firmy położona jest blisko zjazdu z autostrady, co oszczędza im wizyty w zakorkowanym Krakowie.

Dzięki zapisowi zdjęć z ID produktu jesteśmy w stanie wykazać, że produkt opuścił Twój zakład w stanie zgodnym ze specyfikacją klienta, a ew. uszkodzenie powstało dopiero w transporcie lub już w lokalizacji odbiorcy.

Dodatkowo klienci oszczędzają na reklamacjach oraz przetwarzaniu na dalszym etapie produktów NOK. Kontrola produktu na odpowiednim etapie prowadzi do redukcji kosztów produkcji a także pozwala uniknąć strat wynikających z reklamacji.

Aby wyliczyć ROI systemu wizyjnego skorzystaj z naszego kalkulatora, podając wiarygodne dane. Możemy porozmawiać na ten temat również podczas naszych bezpłatnych konsultacji.