Strona główna » Projektowanie systemów wizyjnych

Na podstawie przekazanych wymagań oraz informacji dotyczących Twojego produktu i procesu produkcyjnego, przeprowadzimy analizę techniczną oraz przygotujemy i wdrożymy rozwiązanie, które pozwoli Ci unikać reklamacji oraz generować oszczędności.

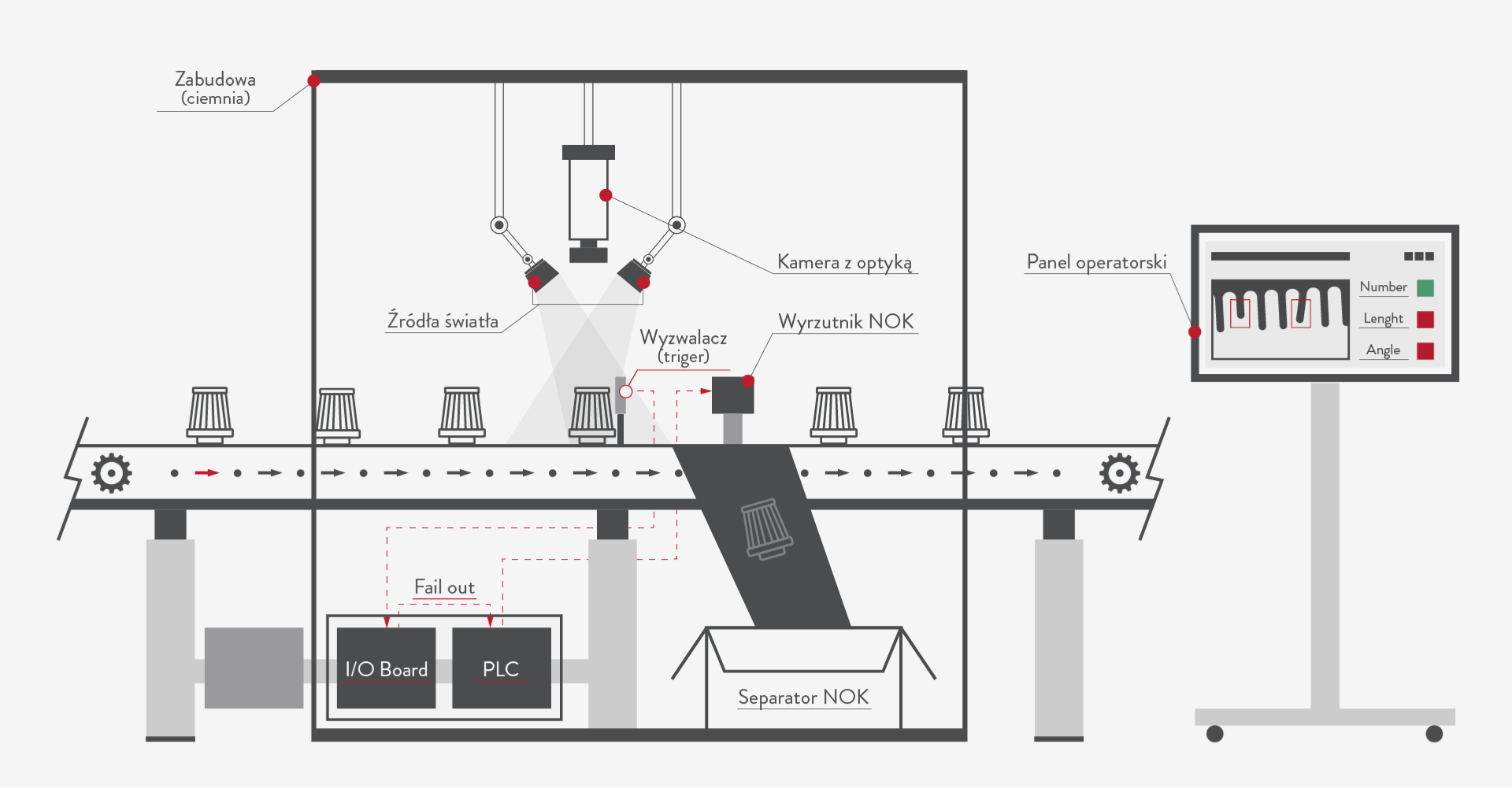

Systemy wizyjne w produkcji, inaczej AOI (Automatical Optical Inspection) to urządzenia wyposażone w kamery lub skanery, które na podstawie wykonanych zdjęć/skanów kontrolują każdy produkt na linii i automatycznie eliminują z procesu te, które są niezgodne z wymaganiami.

Dzięki temu Zakłady unikają reklamacji, redukują koszty obsługi i zapobiegają niepotrzebnemu przetwarzaniu produktów niezgodnych, co prowadzi do oszczędności oraz wzrostu zaufania Klientów.

Proces doboru projektu oraz wdrożenia systemu wizyjnego pod potrzebę Klienta wymaga kilku etapów. Dzięki temu, że zrealizowaliśmy ponad 200 projektów w różnych branżach, wiemy jak poprowadzić takie przedsięwzięcie, aby zakończyło się sukcesem. Szczegóły znajdziesz poniżej.

Na tym etapie na podstawie przekazanej specyfikacji oraz zebranych informacji i przeprowadzonych testów dokonywany jest dobór odpowiedniego rozwiązania kontroli.

Następnie, opracowywany jest projekt układu wizyjnego wraz ze sterowaniem, układem wyrzutu NOK oraz innymi peryferiami.

Po montażu układu kontroli i odbiorze w siedzibie MV Center (FAT) układ jest transportowany do Zakładu Klienta, a następnie instalowany w linii i integrowany z systemem nadrzędnym.

Następnie stanowisko jest debuggowane na dużym wolumenie produktu w celu osiągnięcia docelowego parametru skuteczności (zazwyczaj min 99%).

Etap ten jest zakończony odbiorem (Final Acceptance).

Po odbiorze systemu przeprowadzane są treningi personelu (operatorów, technologów i UR).

Systemy MV Center są obejmowane opieką techniczną on-line z szybkim czasem reakcji, co pozwala na doszkalanie Użytkownika podczas pierwszych tygodni eksploatacji.

Sprawdź, jak rozwiążemy Twój problem z pomocą wizji maszynowej

Jeśli nie jesteś pewien, czy wizja maszynowa może pomóc rozwiązać Twój problem – po prostu zapytaj! To nic nie kosztuje a nasz zespół techniczny przeanalizuje Twój produkt, jego proces produkcyjny i zakres inspekcji.

W ciągu 24 godzin skontaktujemy się z Tobą. Na 80% zapytań wysyłamy w ciągu 7 dni bezpłatną analizę problemu i cenowo-techniczną propozycję jego rozwiązania, która już w pierwszym etapie pozwoli zweryfikować ROI.

Kornel Łęczek

inżynier sprzedaży

+48 690 029 794

kleczek@mv-center.com

Paweł Janczyk

sales manager

+48 669 209 109

pjanczyk@mv-center.com

Poniżej szczegółowo przedstawiamy proces, którego efektem jest wdrożony w Twojej firmie, dedykowany do Twoich potrzeb, system wizyjny.

Zainstalowaliśmy ponad 200 systemów wizyjnych w różnych branżach produkcyjnych. Nasze systemy zaoszczędziły już miliony złotych naszych klientów, dzięki unikaniu reklamacji oraz zyskaniu oszczędności z tytułu wczesnego wykrywania NOK.

Średni czas trwania projektu od złożenia zamówienia to około 18 tygodni.

Dziesiątki opłacalnych wdrożeń wśród firm produkcyjnych pozwalają nam wyróżnić wiele powtarzalnych korzyści.

W branży samochodowej najczęściej kontrowane są wymiary, kompletność produktu a także zamieszania asortymentowe. Systemy wizyjne generują dane i raporty które pozawalają m.in na poprawianie procesów oraz unikanie nieuzasdanionych reklamacji.

Zapis zdjęć z ID produktu pozwala wykazać, że produkt opuścił Twój zakład w stanie zgodnym ze specyfikacją klienta.

Możesz uzyskać kontrolę każdego produktu nawet przy szybkiej produkcji w sposób pewny i powtarzalny (mówimy tu o sekundach i milisekundach).

Zwiększaj moce produkcyjne na liniach montażu manualnego (przenoszenie osób z kontroli na montaż).

W dobie problemów z obsadą stanowisk pracy system wizyjny zostaje “wyszkolony” tylko raz.

Nikt nie chce podejmować się kontroli manualnej, bo to nużące zadanie – wizja maszynowa nie kwestionuje tej pracy.

System wizyjny to dowód jakości – niektóre firmy wymagają go do współpracy z Tobą.

W ciągu 5 minut sprawdź, po jakim czasie zwróci się Twoja inwestycja w system wizyjny. Oblicz, ile możesz wydać na automatyzację procesu kontroli jakości, aby osiągnąć wymagane ROI.

Najczęściej projektowane przez nas systemy wizyjne są wykorzystywane w kontroli:

Poza samą kontrolą oferujemy systemy raportowania wyników i zdjęć do pliku PDF (ochrona przed nieuzasadnioną reklamacją) oraz wykresy statystyk i trendów, co pozwala na monitorowanie i udoskonalanie procesu produkcji.

Realizujemy systemy wizyjne w formie inline oraz offline. Rozwiązania opieramy na kamerach oraz skanerach 3D czołowych producentów (Keyence , Cognex , Sick, LMI, Zebra). Informacje o naszych partnerach znajdziesz tutaj ⟶ [link do sekcji partnerzy]

Projektując system wizyjny opieramy się na trzech kluczowych zagadnieniach, takich jak:

Takie podejście sprawia, że oferowane rozwiązania są dopasowane do linii produkcyjnej i mogą być jej integralną częcią. W przypadku braku możliwości instalacji kontroli w linii jest możliwe dostarczenie stanowiska offline.

Wspieramy firmy produkcyjne i inżynierów procesów oraz kontroli jakości w dziesiątkach fabryk takich firm jak:

Kontrola produktu na odpowiednim etapie prowadzi do redukcji kosztów produkcji, a także pozwala uniknąć strat wynikających z reklamacji.

W przemyśle farmaceutycznym kontrolujemy najczęściej poprawność nadruku numeru LOT i daty przydatności oraz jakość opakowań (butelki, blistry), jak również samego produktu (igły, kapsułki, tabletki).

W branży tworzyw sztucznych najczęściej kontrolowane są wtrącenia, jakość zamknięcia oraz kształt.

W segmencie elektromaszynowym najczęstsze aplikacje to kontrola montażu, wymiarów oraz znakowania.

W branży opakowań sprawdza się najczęściej kompletność produktów w opakowaniu, poprawność zamknięcia oraz treść i pozycje etykiet.

W pozostałych branżach wykonujemy kontrole kształtów, koloru, kompletności, jakości powierzchni, orientacji, wad materiałowych oraz wiele innych parametrów, zależnych od specyfiki danego produktu.

Sprawdź, jak rozwiążemy Twój problem z pomocą wizji maszynowej

Jeśli nie jesteś pewien, czy wizja maszynowa może pomóc rozwiązać Twój problem – po prostu zapytaj! To nic nie kosztuje a nasz zespół techniczny przeanalizuje Twój produkt, jego proces produkcyjny i zakres inspekcji.

W ciągu 24 godzin skontaktujemy się z Tobą. Na 80% zapytań wysyłamy w ciągu 7 dni bezpłatną analizę problemu i cenowo-techniczną propozycję jego rozwiązania, która już w pierwszym etapie pozwoli zweryfikować ROI.

Kornel Łęczek

inżynier sprzedaży

+48 690 029 794

kleczek@mv-center.com

Paweł Janczyk

sales manager

+48 669 209 109

pjanczyk@mv-center.com

Prawa autorskie © 2025 MV-Center / Strona zbudowana przez NEXT