Prezentujemy Państwu stanowisko wyposażone w system wizyjny do kontroli poprawności montażu odlewów aluminiowych. Kontrola odbywa się za pomocą systemu wizyjnego Keyence przy współpracy z ramieniem robota ABB na stanowisku wyposażonym w stół obrotowy z 2 gniazdami (załadunek i rozładunek).

Cel projektu

Eliminacja reklamacji od klienta końcowego.

Problem klienta

- Duża ilość reklamacji od klientów końcowych

- Duża ilość elementów wymagających ponownego montażu na detalu;

Typ kontroli

- 2D, kamera na ramieniu robota

Szczegóły projektu

- Stacja wyposażona w dwupozycyjny stół obrotowy, aby zoptymalizować czas pracy operatora z maszyną.

- Możliwość załadunku/rozładunku na drugim gnieździe podczas trwania inspekcji na pierwszym gnieździe wewnątrz celi.

- Raportowanie z każdej sztuki do bazy danych oraz archiwizacja zdjęć w celu weryfikacji oraz unieknięcia nieuzasadnionej reklamacji.

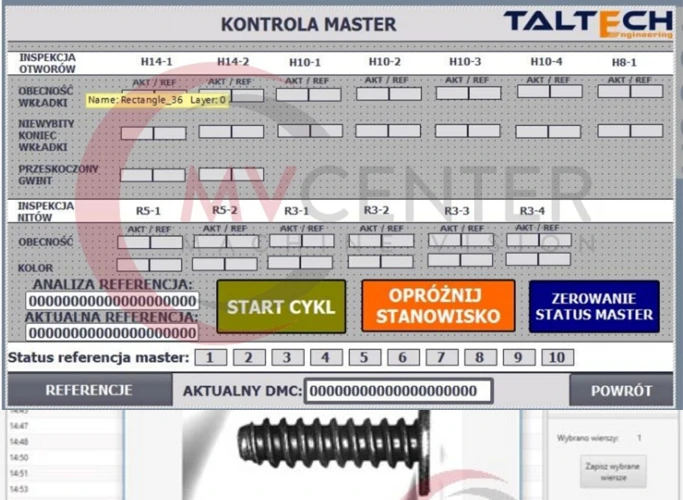

- System wyposażony w procedurę Master Parts która wymusza cykliczne weryfikowanie inspekcji poprzez wzorce;

Aplikacja systemu wizyjnego na podstawie zebranego obrazu :

- Rozpoznaje obecnośc,rodzaj i kolor nitów ,

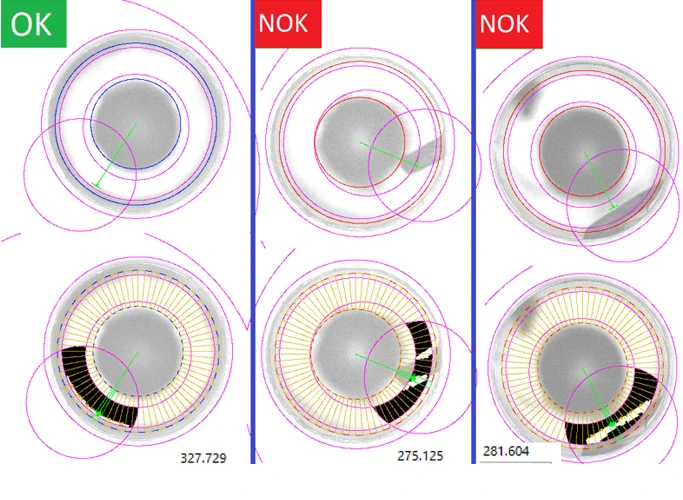

- Wykrywa obecność helicoli i niewybitego tanga,

- Sprawdza jakość montażu wkładki (czy nie zerwany ostatni gwint),

Główne wyzwania

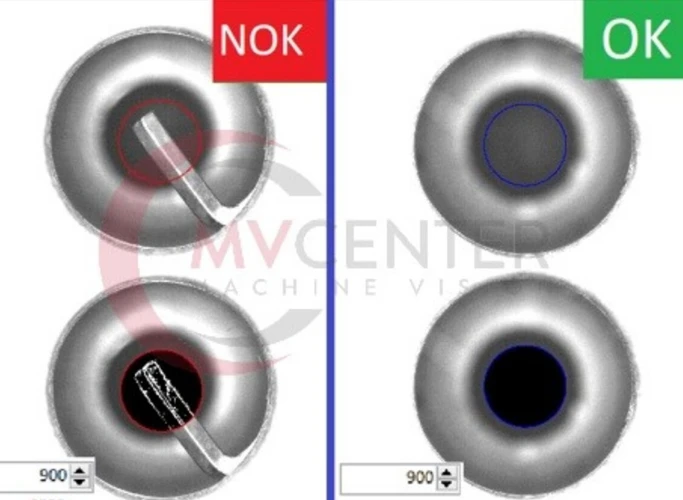

- Słaba widoczność wady przeskoczonej helicoli na kolejny zwój gwintu. Wada występująca podczas automatycznego wybijania tanga

- Słaba widoczność wady w połączeniu z dużą ilością zabrudzeń produkcyjnych – olej i wióry aluminiowe, czasami ślady po ręcznym montażu komponentów

Rozwiązanie Hardware:

- Sterownik: Keyence XGX-2200

- Kamera: CA-HX200M

- Optyka typu macro: Optoengineering

- Robot: ABB

Zakres projektu:

- Przygotowanie stanowiska demo przed zakupem celem potwierdzenia założeń projektu,

- Zaprojektowanie stanowiska Systemu Wizyjnego uwzględniając montaż bez ingerencji w obecną infrastrukturę linii,

- Opracowanie interfejsu użytkownika wyposażonego w moduł intuicyjnego dodawania i edycji referencji;

- Dostawa i integracja

- Montaż, uruchomienie, testy i walidacja systemu,

- Szkolenie personelu,

- Przygotowanie dokumentacji systemu,

- Zdalne wsparcie techniczne dla użytkownika.

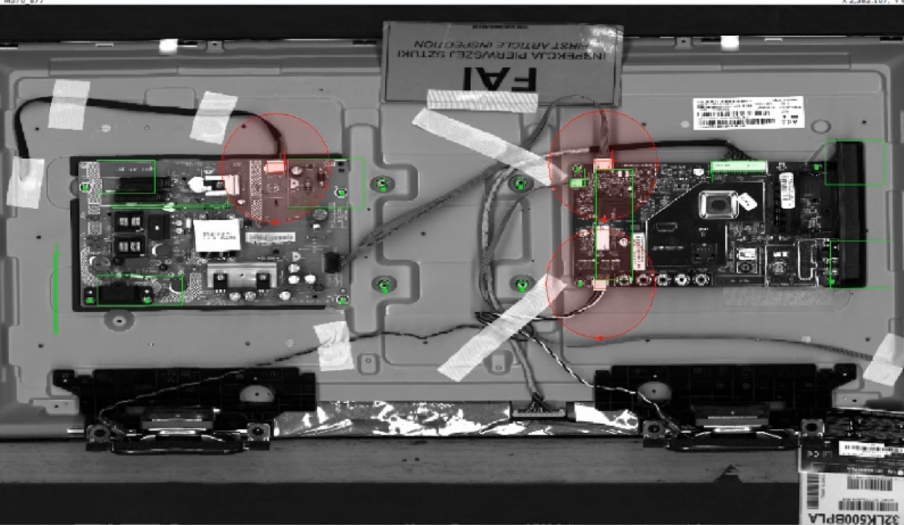

Stół obrotowy stanowiska kontroli wizyjnej.

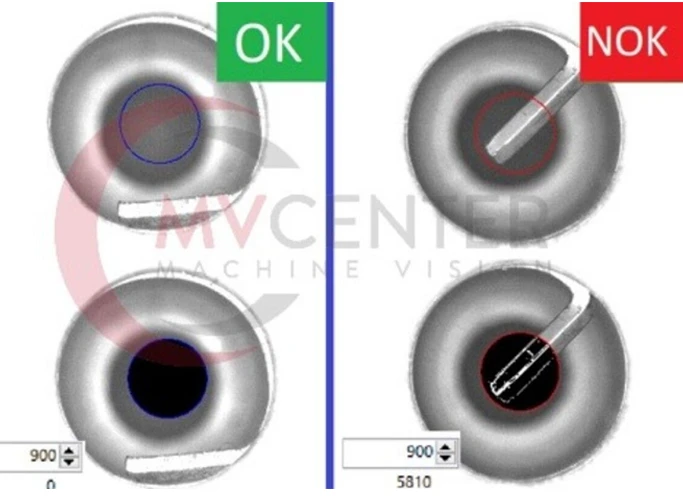

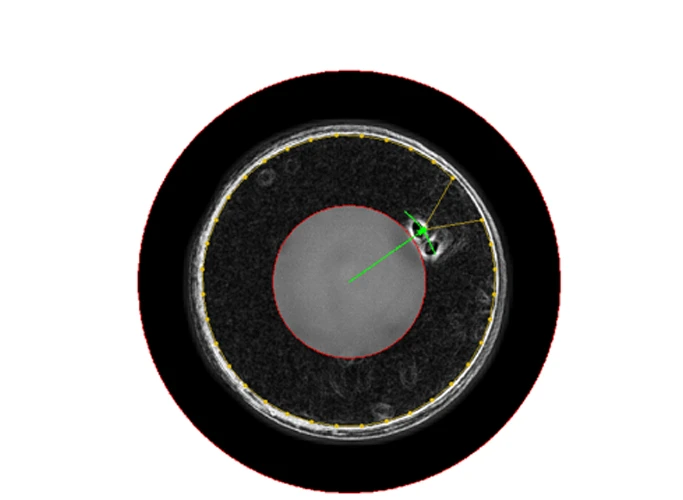

Kontrola wkładki gwintowej – wybicie końcówki, przeciągnięty zwój gwintu.

Analiza obrazu i algorytm kontroli wkładki gwintowej – wybicie końcówki, przeciągnięty zwój gwintu.

Ekran kontroli Poka Yoke (Master Parts) – autochallenge poprawności działania systemu

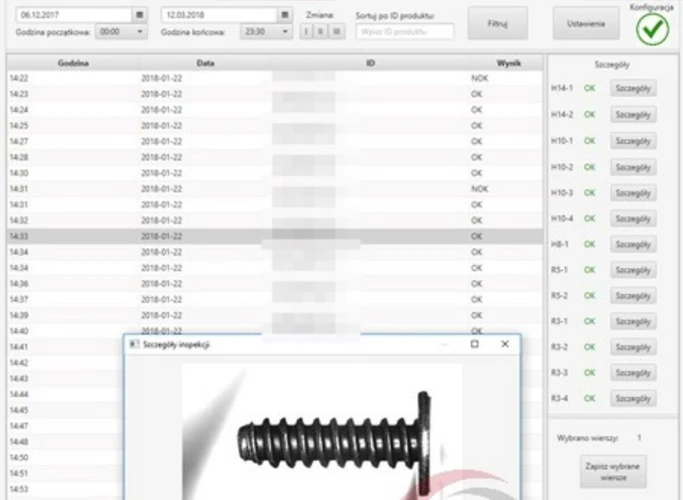

Aplikacja do przeglądania danych z inspekcji oraz analizy raportów z przeprowadzonej kontroli.

Wykryty defekt wkładki gwintowej.

Przykłady detekcji NOK.

Detale projektowe

| Cena systemu wizyjnego (Budżet projektu) | 85 000 EURO |

| Realizacja projektu: | 2017 rok |

| Planowany ROI: | 18 m-cy (1,5 roku) |

Na budżet projektu wpływa wiele zmiennych, stąd jeśli interesuje Cię podobne rozwiązanie, najlepiej skontaktuj się z nami ↓

Osoba prowadząca projekt:

Paweł Janczyk

pawel.janczyk@mv-center.cm

669 209 109