Wspólnie z naszym partnerem – firmą S.C Solutions dla jednego z liderów w branży motoryzacyjnej zaprojektowaliśmy, dostarczyliśmy

i wdrożyliśmy system kontroli gwintów oraz tłoczysk amortyzatorów. Zbudowane urządzenie zostało zintegrowane z automatyczną linią klienta i dokonuje 100% kontroli wszystkich produktów pod względem:

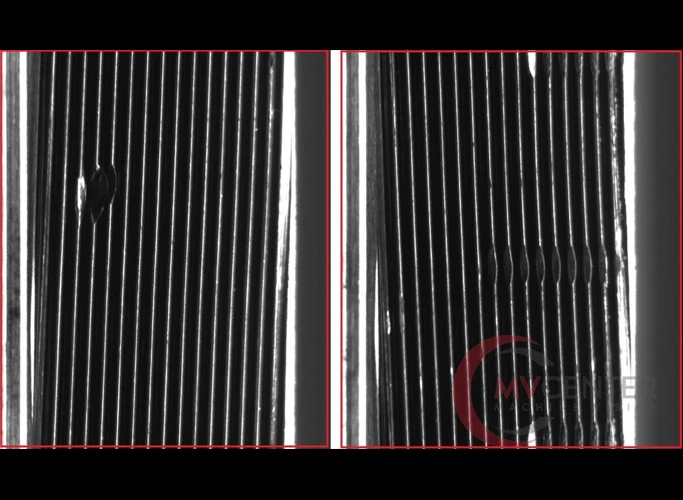

- Uszkodzeń zwojów gwintu tłoczyska (ubicia, wyrwania, zeszlifowanie, przerwanie) ,

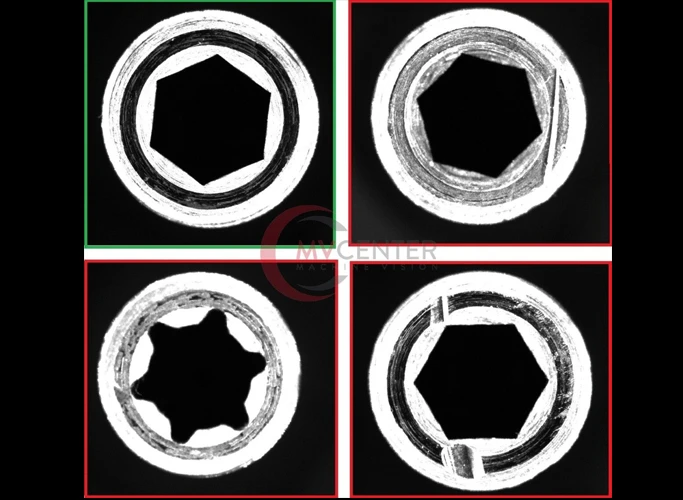

- Niepoprawnie wykonane otwory HEX/TORX w czole tłoczyska (brak otworu, podwójny otwór, niewłaściwie wykonany otwór)

Stanowisko wyposażone jest w system pozycjonowania tłoczyska oraz układ napędów pozwalający na dostosowanie pozycji głowicy systemu wizyjnego do aktualnej referencji. Wyniki inspekcji są archiwizowane na stacji oraz wysyłane do systemu nadrzędnego co pozwala na zachowanie treaceability.

Cel projektu

Automatyczna kontrola produktów w linii produkcyjnej.

Problem klienta

- Znaczna ilość reklamacji od klientów końcowych

Typ kontroli

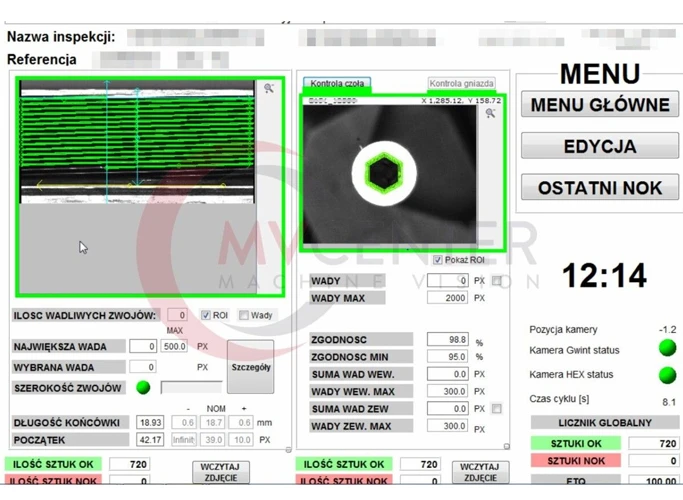

- 2D, kamera linijkowa oraz kamera matrycowa

Szczegóły projektu

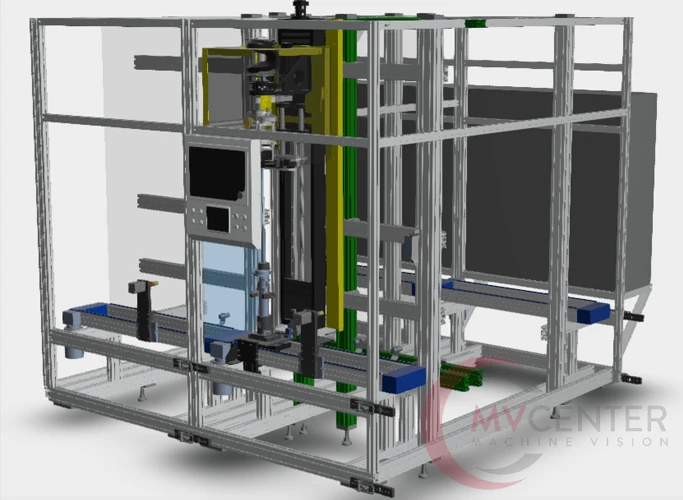

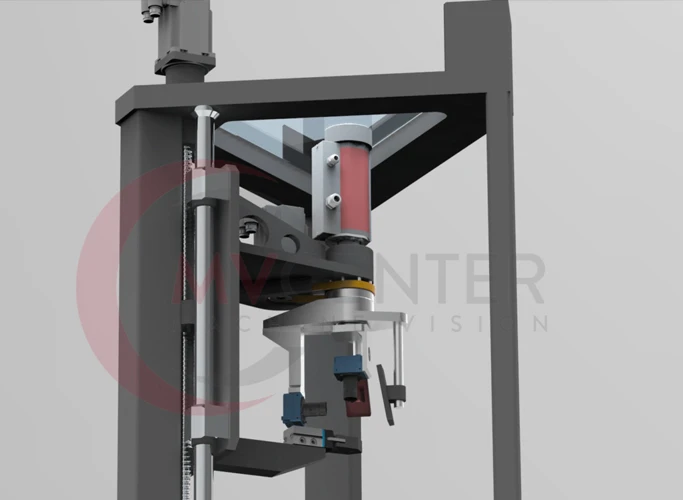

Stanowisko wyposażone w mechanizm obrotu kamery oraz pozycjonowania oparte na napędach KINETIX 5500.Kamera na wspólnym ramieniu wraz z oświetlaczami +lustrem obraca się względem osi tłoczyska wykonując pełny obrót 360º. Przeniesienie momentu obrotowego na wieniec ramienia odbywa się przy pomocy pasa zębatego. Pozycja bazowa mechanizmu określona przy pomocy czujnika. Kompletne ramię w wykonaniu aluminiowym. Mechanizm podnoszenia kamer oparty na technice liniowej (prowadnice, łożyska liniowe).Układ wyposażony w wyłączniki krańcowe pracy. Układ pozycjonowania paletki został oparty przy wykorzystaniu siłowników pneumatycznych – siłowników stoperów transept oraz finalnego pozycjonowanie na dwóch kołkach ustalających zawartych w platformie paletki. Układ wyposażony w stałe ograniczniku ruchu.

Aplikacja systemu wizyjnego na podstawie zebranego obrazu :

- Rozpoznaje uszkodzenia zwojów gwintu tłoczyska takie jak : ubicia, wyrwania, zeszlifowanie, przerwanie ,

- Weryfikuje niepoprawnie wykonane otwory HEX/TORX w czole tłoczyska wady takie jak : brak otworu, podwójny otwór, niewłaściwie wykonany otwór.

Główne wyzwania

- Krótki Czas cyklu,

- Brak powtarzalnego pozycjonowania końcówki,

- Ograniczone miejsce montażu

- Zabrudzenia smarem

Rozwiązanie Hardware:

- KAMERA 1 – DATALOGIC M570 (linescan, 2048px) kamera linijkowa

- KAMERA 2 – DATALOGIC E151 (1,3 Mpx) wyposażona w obiektyw kompaktowy

Zakres projektu:

- Przygotowanie stanowiska demo przed zakupem celem potwierdzenia założeń projektu,

- Zaprojektowanie stanowiska Systemu Wizyjnego uwzględniając montaż bez ingerencji w obecną infrastrukturę linii,

- Opracowanie interfejsu użytkownika wyposażonego w moduł intuicyjnego dodawania i edycji referencji;

- Dostawa i integracja

- Montaż, uruchomienie, testy i walidacja systemu,

- Szkolenie personelu,

- Przygotowanie dokumentacji systemu,

- Zdalne wsparcie techniczne dla użytkownika.

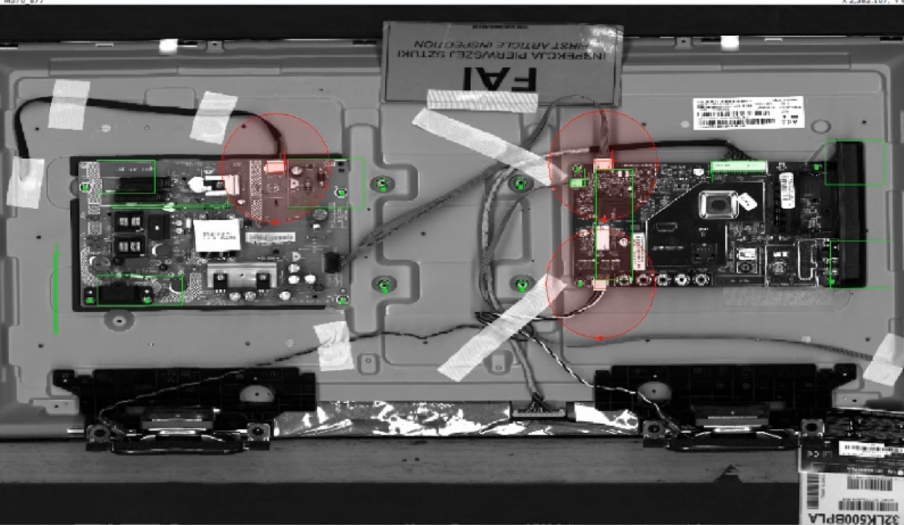

Stanowisko kontroli gwintu amortyzatora – zabudowa w automatycznej linii produkcyjnej.

Stanowisko kontroli gwintu amortyzatora – zabudowa w automatycznej linii produkcyjnej.

Kontrola gwintu oraz hex – interfejs użytkownika systemu wizyjnego.

Hex/Torx – przykłady detekcji uszkodzeń końcówki tłoczyska.

Kontrola gwintu — przykłady deteckji uszkodzeń.

Model 3D stanowiska kontroli gwintów.

Model 3D systemu wizyjnego.

Detale projektowe

| Cena systemu wizyjnego (Budżet projektu) | 80 000 EURO |

| Realizacja projektu: | 2018 rok |

| Planowany ROI: | 6 m-cy (0,5 roku) |

Na budżet projektu wpływa wiele zmiennych, stąd jeśli interesuje Cię podobne rozwiązanie, najlepiej skontaktuj się z nami ↓

Osoba prowadząca projekt:

Paweł Janczyk

pawel.janczyk@mv-center.cm

669 209 109